近年来,新能源汽车行业的蓬勃发展推动了动力电池技术的持续进步。作为电池包模组的重要组成部分,CCS集成母排逐渐成为行业瞩目的焦点。其技术发展不仅追求高安全性,还致力于提升集成度、实现系统轻量化和降低成本。

在早期的电池包设计阶段,电池模组主要依靠连接进行电性连接,再通过电压采样线与巴片相连,从而采集电芯的电压信息。同时,为了监测特定位置的温度,会单独布置温度传感器热敏电阻。值得注意的是,在半导体消费电子领域广泛应用的柔性电路板PFC,当时并未被引入汽车动力电池行业。然而,随着CCS集成母排技术的出现,这一局面得以改变。CCS集成母排将电连接巴片、信号采集线PFC、塑胶结构件以及温度采集热敏电阻、BMS CAN通讯接口等组件全部集成在一起,实现了更高的集成度和功能性。接下来,我们将逐一介绍这些组件的组成和工艺。

结构件在电池模组中扮演着重要的角色,它们提供必要的结构支撑强度。这些结构件通常由PC等材质制成,采用注塑或吸塑工艺,确保了其坚固耐用。同时,也有结构件采用热压绝缘膜与巴片FPC等组件进行热压复合,进一步增强了结构的完整性。

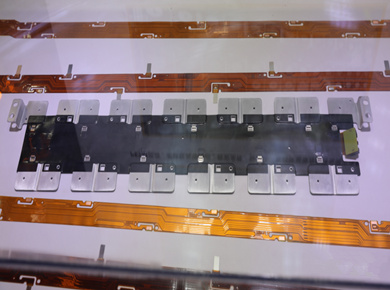

柔性电路板FPC是模组中的关键组件之一,它负责通过BMS can总线连接电芯与模组BMB,实时采集电芯的电压、电流和温度等信息。FPC与电芯的连接通常通过激光焊接的镍片和电芯巴片实现,而与则通过锡焊连接。此外,FPC上还布置了热敏电阻,用于采集模组特定位置的温度信息,但需注意,热敏电阻不能直接与电芯接触,需通过导热硅胶垫进行贴合。

连接巴片,通常由铝或铜制成(铜基因成本及焊接工艺考虑使用较少),它们实现了电芯之间的串并联连接。巴片固定在结构件上,通常采用卡扣、热铆或热压等方式进行固定。为了确保电性能的稳定测试,巴片与FPC需要通过激光焊接进行连接,并达到特定的连接强度和内阻要求。同时,巴片还需与电芯极柱进行激光焊接,其设计和连接必须满足模组整体设计的过流能力要求。

在完成上述组件的安装与连接后,结构件需要进行一系列的性能测试。这些测试包括通讯接口的连接通断测试、焊接内阻四探针检测、视觉检测以及产品的位置度检测等。只有通过这些严格测试的结构件,才能进行最后的包装入库。